Die Qualität des Aluminiumprofils hängt nicht nur von der richtigen Presse ab, sondern auch entscheidend davon, welche Werkzeuge beim Strangpressen in Verwendung sind. Die Steuerung des Materialflusses, der Aufbau des Werkzeugsatzes, eine exakte, reproduzierbare Herstellungsmethode und eine kalkulierbare Werkzeugstandzeit sind von wesentlicher Bedeutung.

Da während des Pressens die Temperatur von Aluminium und Werkzeug zwischen 420 °C und 550 °C liegt, gilt es auch ein Schwinden (ca. 1,2 %) zu berücksichtigen.

Alles über die Herstellung und den Einsatz von Werkzeugen:

Werkzeugsatz in der Strangpresse

Der erforderliche Werkzeugsatz wird in einer Werkzeugaufnahme (Kassette) für den Pressprozess eingespannt. Während des Pressens fährt der Rezipient beim direkten Strangpressen gegen den Werkzeugsatz. Dieser ist somit in die Pressrichtung verspannt. Mehr zum Strangpressen von Aluminiumprofilen.

Aus Sicht der Profilgeometrie unterscheiden wir im Werkzeugbau zwischen Flachmatrize und Kammerwerkzeugen (Hohlkammerwerkzeugen).

Flachmatrizen

Zur Herstellung von offenen und Vollprofilen werden Flachmatrizen verwendet. Bei Vollprofilen besteht das Werkzeug aus einer flachen Scheibe mit einer drahterodierten Öffnung, welche die gesamte Kontur des Profils formt. Um die Kapazität der teuren Strangpresse effizient zu nutzen, wird bei Flach- und Vollprofilen mit bis zu 8 gleichen Durchbrüchen gearbeitet. Diese zusätzliche Herausforderung ist vor allem vom Materialfluss für den Werkzeugbau schwierig. Zu beachten ist bei asymmetrischen Profilen zudem das Auslaufen. Dies kann bei nachfolgenden Produktionsschritten den Ablauf behindern, da beim Magazinieren die Profile um 180° gedreht werden müssen. Dieser Umstand wird auch Hubschraubereffekt genannt, da die Profile im Nachbearbeitungsbereich über die gesamte Länge gedreht werden müssen und hierfür viel Raum benötigen.

Abb. Flachmatrize mit 4 Figuren für Möbelgriffe:

Kammerwerkzeuge

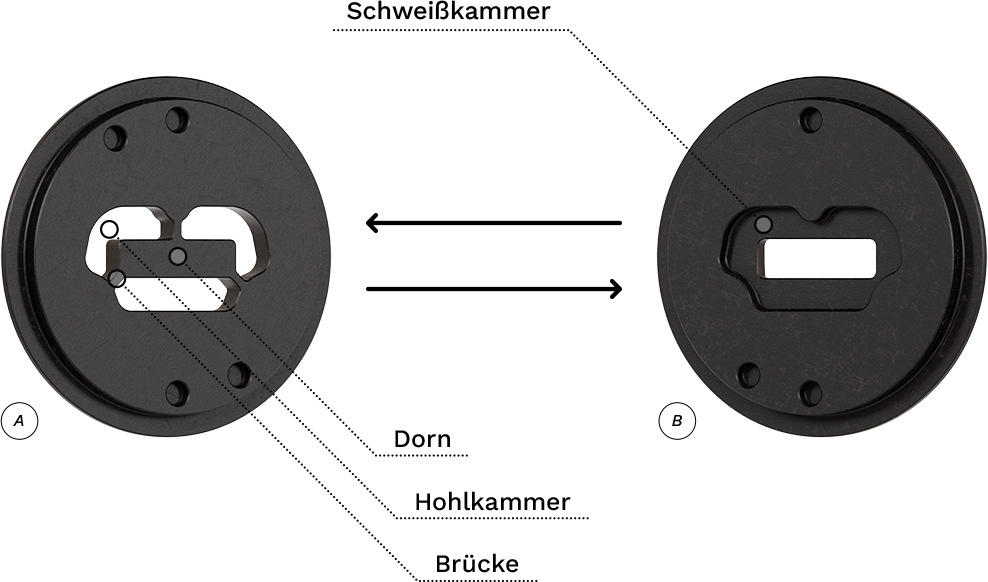

Das Werkzeug für Hohlprofile besteht aus mindestens zwei Teilen. Der erste Teil (a), der Dorn, formt die Innenkontur des Profils. Dieser Dorn ist an einer sogenannten Brücke befestigt, über welcher das Aluminium sich teilt – ähnlich wie Wasser im Fluss, welches um einen Brückenpfeiler fließt. Der Dorn ist so weit herausragend, dass er im Zusammenbau mit den Laufflächen der Matrize – dem zweiten Werkzeugteil – zusammentrifft. Dieser zweite Werkzeugteil (b) formt die äußere Kontur des Werkzeuges. Es führt zudem das durch die Brücke getrennte Aluminium wieder zusammen und verschweißt es gleichzeitig in der sogenannten Pressnaht. Aus diesem Grund nennt man Werkzeuge für Hohlkammerprofile auch Brückenwerkzeuge. Je nach Profilgeometrie gibt es auch Varianten wie Spreader- oder auch Spiderwerkzeuge.

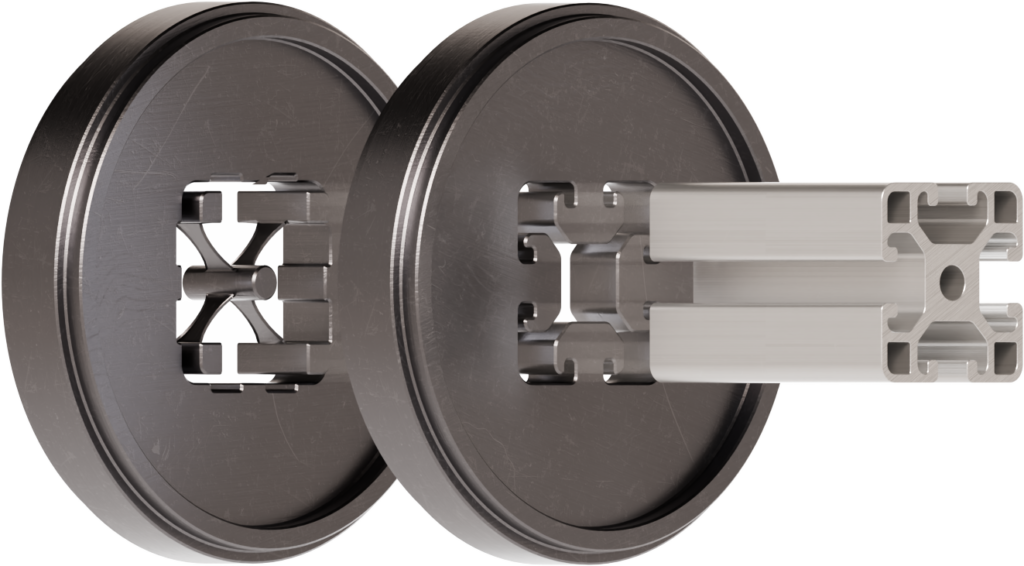

Abb. Kammerwerkzeug für ein Rechteckrohr

Werkzeugkonstruktion

Der Kunde ist üblicherweise nicht Eigentümer eines Werkzeugs, sondern lediglich Nutzer. Dafür wird hat er jedoch die Garantie, alleiniger Nutzer des Werkzeugs zu bleiben.

In Abstimmung mit dem Kunden erstellt das Werk eine Gegenzeichnung. Diese enthält die wichtigen Maße und Prüfkriterien. Bevor der Bau des Werkzeugs beginnt, muss der Kunde die Zeichnung freigeben.

Anschließend erhält der Werkzeughersteller die Presswerkszeichnung auf elektronischem Weg. In vielen Fällen ist der Werkzeugbauer ein werksunabhängiger Lieferant. Dies bringt den Vorteil, dass der Werkzeughersteller bereits Erfahrungen mit ähnlichen Profilen bei Mitbewerbern gemacht hat. Dagegen ist ein Risiko, dass bei Sonderprofilen Knowhow auch an Wettbewerber abfließen kann.

Folgende Informationen gibt das Presswerk an den Werkzeughersteller:

- Profilzeichnung

- Aufbau und Einbausituation

- Presslegierung

- Profilart, Anzahl der Durchbrüche

- Auslaufebene (wesentlich für die Oberfläche)

Der Werkzeughersteller ermittelt folgende Daten:

- Laufflächen

- Art der Vorkammern

- Schwindmaße

- Lage der Pressnähte (wichtig, da im Bereich der Pressnähte das Profil eine Schwachstelle besitzt)

Werkzeugherstellung, Probepressung und Werkzeugkorrektur

Strangpresswerkzeuge werden aus Warmarbeitsstahl Nr. 1.2343 (handelsübliche Kennzahl für Werkzeugstahl) nach dem folgenden Fertigungsablauf hergestellt:

- Vorarbeit = grob fräsen, drehen und härten

- Nacharbeit = CNC drehen, fräsen, draht- und senkerodieren

Vor der ersten Probepressung poliert das Presswerk das Neuwerkzeug aus und überprüft es. Anschließend folgt die Probepressung, ein Testlauf unter Serienbedingungen (Legierung, Temperaturen und Geschwindigkeit). Die dabei gewonnenen Erfahrungen fließen in die Arbeitsvorbereitung ein. Gibt es im Pressfluss bzw. in der Profilgeometrie noch Abweichungen, werden entsprechende Werkzeugkorrekturmaßnahmen eingeleitet (Verändern der Laufflächenlänge, Anpassung der Vorkammer und Einlaufformen).

Entsprechen die Muster den Toleranzen der freigegebenen Zeichnung, erhält der Kunde ein Profilmuster zur Freigabe.

Nitrieren, Werkzeugstandzeit und Werkzeuglebensdauer

Nach erfolgreicher Probepressung, kann das Werkzeug gehärtet werden. Das Härten erfolgt durch Nitrieren: Dabei erhält das Werkzeug eine harte, verschleißfestere Oberfläche und geringere Reibwerte. Mit Hilfe von Stickstoff wird beim Nitrieren eine „intermetallische Verbindungsschicht“ aufgebaut. Diese hält jedoch nur für eine gewisse Zeit. In Nitrierintervallen, abhängig von Presskraft und Profilgeometrie, wird das Werkzeug wiederaufbereitet. Die Werkzeugstandzeit (Betriebszeit in kg bis zur nächsten Aufbereitung) beträgt zwischen 2.000 und 5.000 kg Produktionsmenge. Auch die Werkzeuglebensdauer (mehre Werkzeugstandzeiten) ist von Presskraft und Profilgeometrie abhängig und liegt zwischen 10.000 und 60.000 kg.

Werkzeughersteller

Von unseren Produktionen genutzte Werkzeuge kommen meist von renommierten Herstellern wie Compes oder Halex. Eine hervorragende Quelle für Werkzeugstahl ist zum Beispiel Uddeholm/Voest Alpine. Aus diesem Stahl sind die Werkzeuge für unsere item und Bosch kompatiblen No Name Konstruktion® Maschinenbauprofile gefertigt.