Strangpressen ist ein Druckumfomverfahren zur Herstellung von Stäben, Drähten, Rohren und unregelmäßig geformten, prismatischen Profilen. Dabei wird ein auf Umformtemperatur erwärmter Pressling (Block) mit einem Stempel durch ein formgebendes Werkzeug (Matrize) gepresst. Der Block ist durch ein sehr dickwandiges Rohr (Rezipienten) umschlossen.

Die Besonderheit des Strangpressens

Besonders am Verfahren ist der allseitige Druck, der durch den Stempel, den Rezipienten und die Matrize auf das Material aufgebracht wird. Dieser allseitige Druck bewirkt, dass Werkstoffe verformt werden können, die sich mit anderen Verfahren nur schlecht oder gar nicht plastisch verformen lassen. Ein gerne genanntes Beispiel ist das Strangpressen von Marmor.

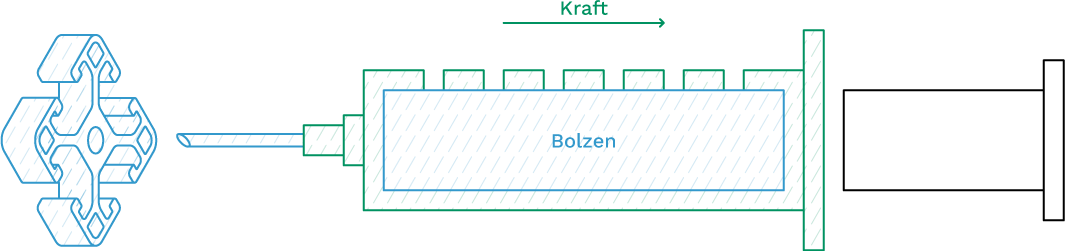

Bolzen

Der Bolzen vermindert seinen Querschnitt und das Aluminiumprofil erhält beim Austritt aus der Matrize seine Form. Als Ausgangsmaterial werden Aluminiumbolzen verwendet, die im Regelfall einen runden Querschnitt haben. Der Durchmesser des Aluminiumbolzens ist dabei abhängig von der Pressendimension und der aufgebrachten Presskraft.

Für Sonderproduktionen, oder spezielle Strangpressen werden auch Ovalbolzen verwendet, z. B. für breite Profile im Fahrzeug- oder Schienenfahrzeugbau, oder auch für Fensterbänke.

Der Pressvorgang

- Erwärmen:

Damit das Aluminium sich gut pressen lässt, wird der Bolzen vor dem Pressvorgang erwärmt. Er benötigt ca. 450–500 °C und hat dann ausreichende Kneteigenschaften für die Umformung. - Pressen:

Der Stempel drückt den Bolzen mit großer Kraft auf das Werkzeug, sodass aus dem Pressenmaul eine Austrittsgeschwindigkeit von ca. 5–50 m/Minute entsteht. - Abkühlen:

Der bis zu 60 m lange Strang wird sofort mittels Ventilatoren auf Raumtemperatur abgekühlt, um einerseits die Festigkeit zu erhöhen und gleichzeitig eine nachträgliche Verformung durch das Eigengewicht des heißen Stranges zu verhindern.

Ist das Aluminium beispielsweise für höhere Zugfestigkeit höher legiert, kommt oft zusätzlich Wasser zur Kühlung zum Einsatz. Dazu nutzen die Werke z. B. Wassernebel oder Schwallbäder. Für besondere Oberflächen eignet sich für die Abkühlung auch Stickstoff.

Berechnung der Stranglänge

Die Länge des Strangs ist vom eingesetzten Pressbolzen und dem Profilgewicht abhängig. Je größer der Pressbolzen und je leichter das Profil, desto länger ist theoretisch der Strang. (Bolzengwicht–Pressrest)/Profilgewicht = Stranglänge. Diese extrem theoretische Formel berücksichtigt jedoch nicht, welche Bolzengröße eine Presse aufnehmen kann, wie lang die Halle ist und vieles mehr. Werden Rohre oder Drähte im Ring gepresst – d. h. hinter der Presse „aufgerollt“, sind auch „unendliche“ Stränge machbar. Es kann kontinuierlich (Bolzen auf Bolzen) gepresst werden.

Nach dem Strangpressen

An der Matritze verbleibt nach dem Pressen die abgescherte Bolzenhaut (auch Pressrest genannt), die während des Pressvorgangs nicht durch das Werkzeug gedrückt wird. Vor Zufuhr des nächsten Bolzens, wird die Bolzenhaut vollautomatisch von der Matrize entfernt.

Der Strang wird im Anschluss gereckt (über die Streckgrenze dauerhaft verformt gezogen), um Spannungen freizusetzen. Außerdem dient das Recken dazu, die durch die Abkühlung in Längsachse verbogenen Profile wieder gerade zu richten. Durch das Recken erhöht sich ebenfalls die Festigkeit.

Die Einteilsäge sägt den gereckten Strang abschließend auf die geforderte Länge. Danach werden die Profile in innerbetrieblichen Gestellen, Container genannt, gestapelt. Diese Container kommen zum Warmauslagern (Aushärten auf Zielfestigkeit) für ca. 6h bei 170 °C in Öfen.

Zuletzt erfolgen je nach Kundenwunsch eine Nachbehandlung oder die individuelle Verpackung und der Versand.

In der Praxis wird das Strangpressen vor allem auf Aluminium und Aluminiumlegierungen (z. B. Kühlkörperprofile), Kupfer und Kupferlegierungen (Oberleitungen) sowie in geringerem Umfang auf Stahl, Magnesium- und Titanlegierungen oder auch Lote angewendet.

Pressverfahren

Das Pressverfahren unterscheidet sich in direktes und indirektes Strangpressen:

- Das direkte Strangpressverfahren ist am weitesten verbreitet: Die meisten Konstruktionsprofile werden auf diese Weise erzeugt.

- Das indirekte Pressverfahren ist vorwiegend für schwerpressbare Stangen in Bohr- und Drehqualität im Einsatz. Es hat den Nachteil, dass der erzeugbare Profilquerschnitt bei sonst gleicher Pressengröße kleiner ist, da sich die Matrize innerhalb des Rezipienten (auch Aufnehmer genannt) befindet.

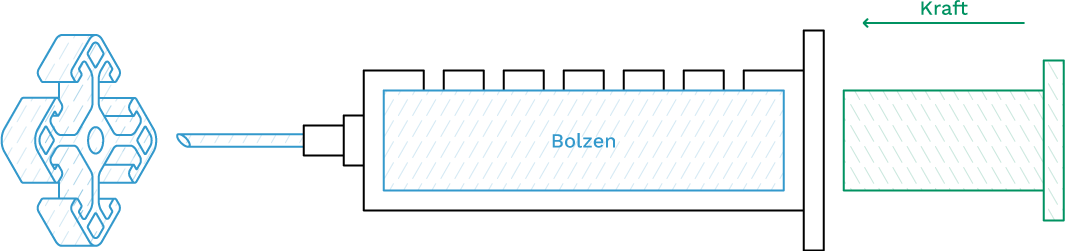

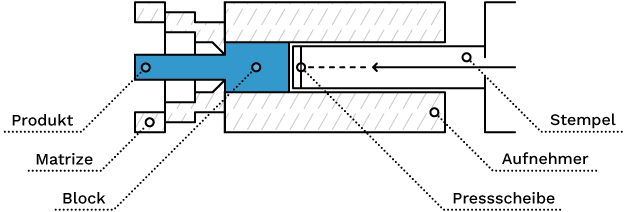

Direktes Strangpressen

Beim direkten Strangpressen liegt der aufgewärmte Bolzen (Block) im Rezipienten und der hydraulisch betriebene Stempel presst ihn durch die formgebende Matrize. Rezipient und Werkzeug bleiben dabei feststehend.

Am Beispiel einer Spritze ganz einfach dargestellt, wird beim direkten Strangpressen der Kolben durch die Kammer gepresst – so wie wir es alle vom Arzt her kennen.

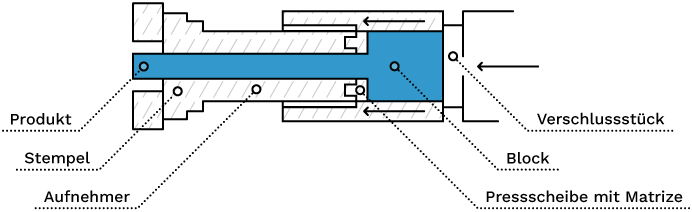

Indirektes Strangpressen

Beim indirekten Strangpressen wird der Pressstempel mitsamt der Matrize gegen den Bolzen (Block) in den Rezipienten gepresst. Da der Bolzen im Rezipienten sich nicht bewegt, entstehen wesentlich weniger Reibungskräfte, sodass die zur Verfügung stehende Presskraft voll ausgenutzt wird.

Am Beispiel einer Spritze ganz einfach gesagt, wird beim indirekten Strangpressen die Kammer über den Stempel gepresst. Wir drücken die Spritze rückwärts an eine Wand.

Weitere Informationen finden Sie in unserem Konstruktionshandbuch unter Downloads.